Zu den spannendsten Aufgaben der Photon-Experten gehört die Erforschung und Entwicklung neuartiger Konstruktionsmethoden und dafür geeigneter Herstellungsverfahren.

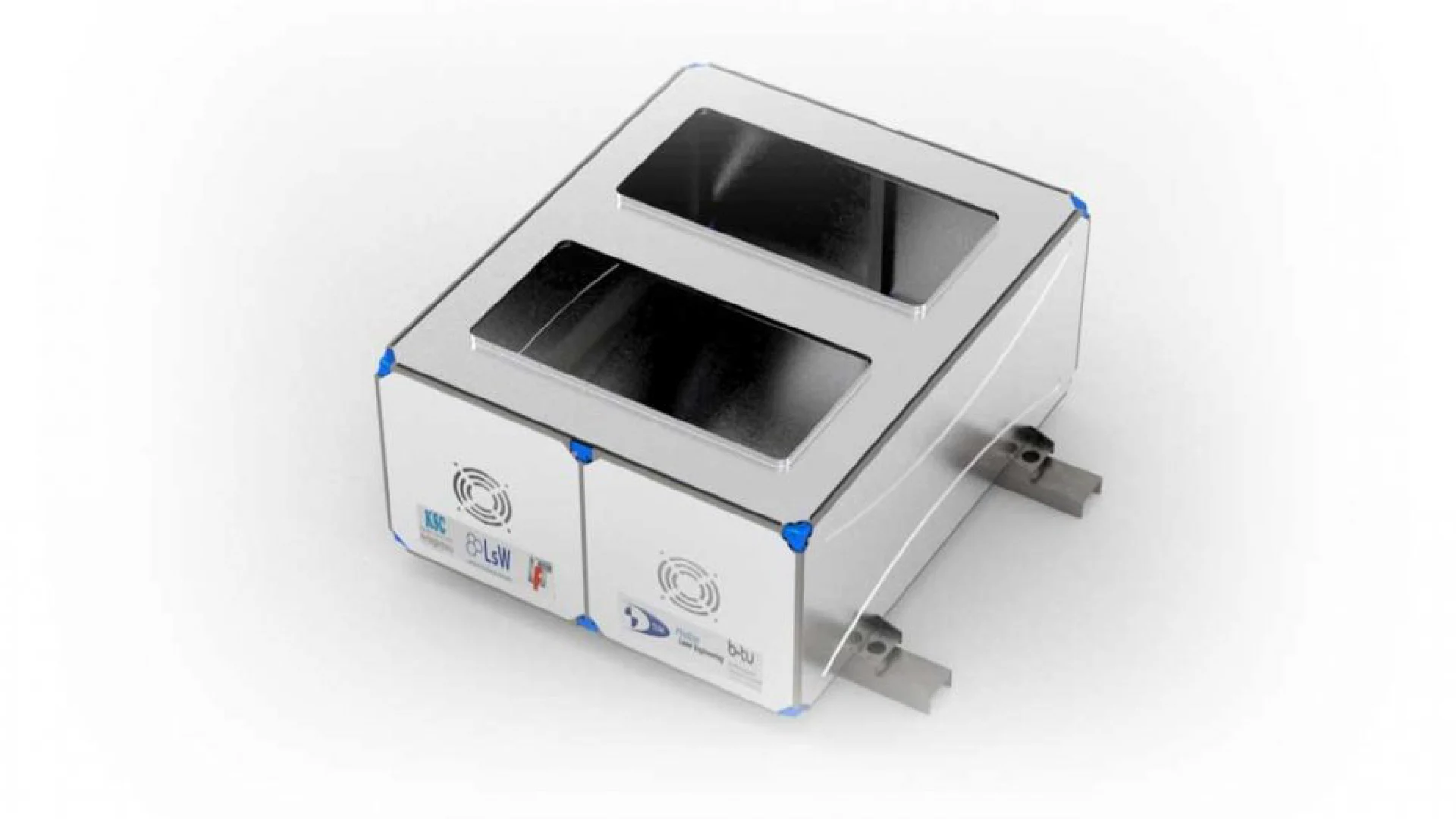

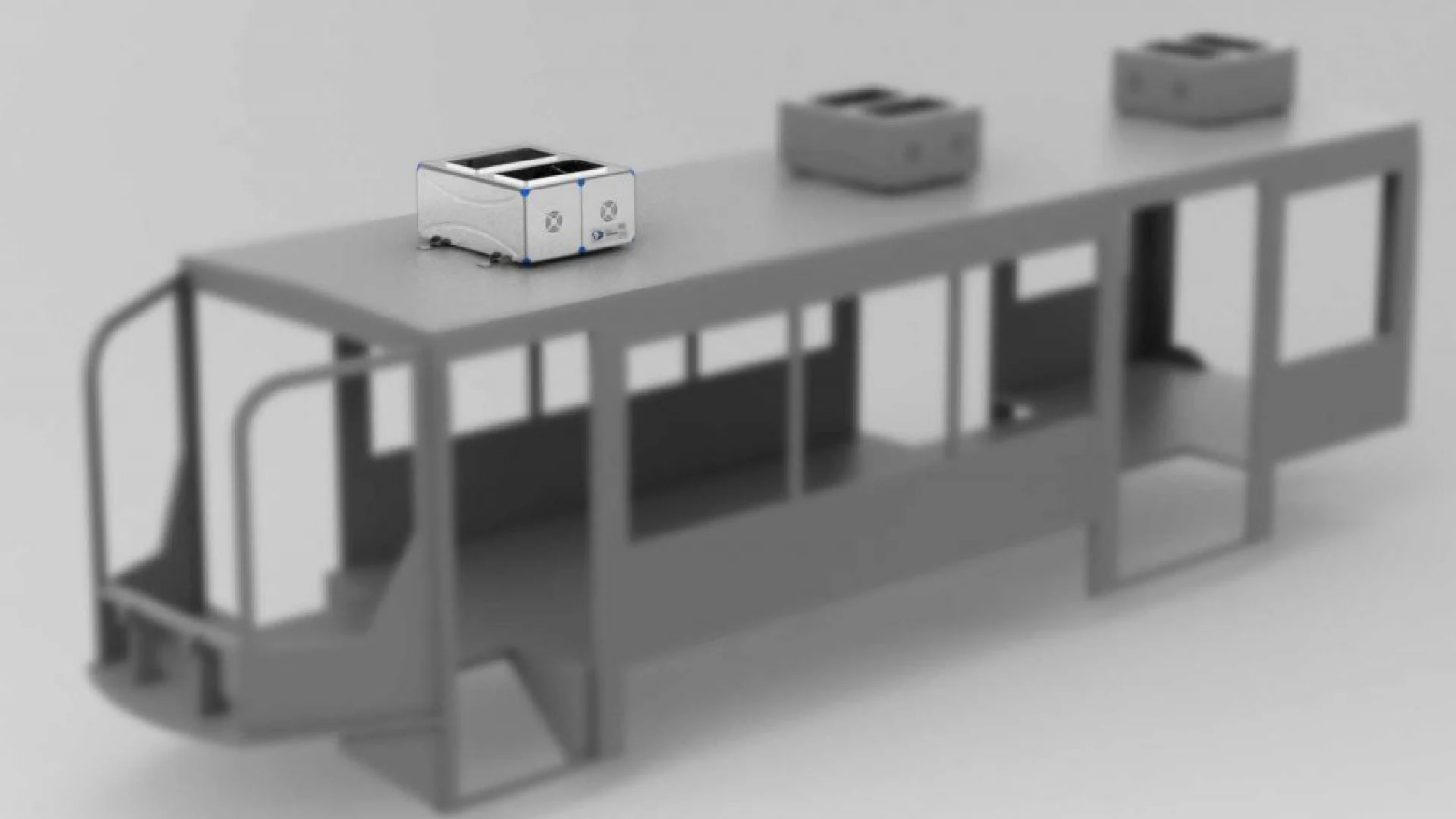

So arbeitete Photon kürzlich im Rahmen eines Forschungsprojekts zusammen mit der Brandenburgischen Technischen Universität (BTU) Cottbus und weiteren Partnern an der Entwicklung eines wegweisenden Leichtbau-Gerätecontainer-Systems (LGS), das in Bahnen, Bussen oder auf Schiffen zum Schutz von Klimaanlagen, Batterien, Transformatoren oder Gastanks vor Steinschlägen und Unfällen zum Einsatz kommen soll. Hintergrund der Bestrebungen zum vermehrten Einsatz von Leichtbau-Komponenten im Mobilitätssektor ist eine Erhöhung der Effizienz und eine Verringerung der Emissionen. Der Leichtbau wird hier als eine Schlüsseltechnologie angesehen.

Weniger Gewicht, weniger Emissionen, gleiche Stabilität

Das Neue gegenüber den derzeit eingesetzten, individuellen Sonderlösungen: eine modulare Bauweise, die eine Erweiterung nach dem Baukastensystem und damit vielfältige Einsatzmöglichkeiten gestattet. Voraussetzung ist eine dafür geeignete Konstruktion. Für das neuartige LGS entschied man sich für eine schubfeldbasierte Bauweise, ein aus der Luftfahrt bekanntes Modell. Dies wurde kombiniert mit richtungsweisenden Leichtbaukomponenten (3D-Druck) und Fügetechnologien (Laserschweißen). Das Ziel der Konstruktion: eine Material- und damit auch Gewichtseinsparung von bis zu 20 %.

Laserschweißen bringt echte Vorteile

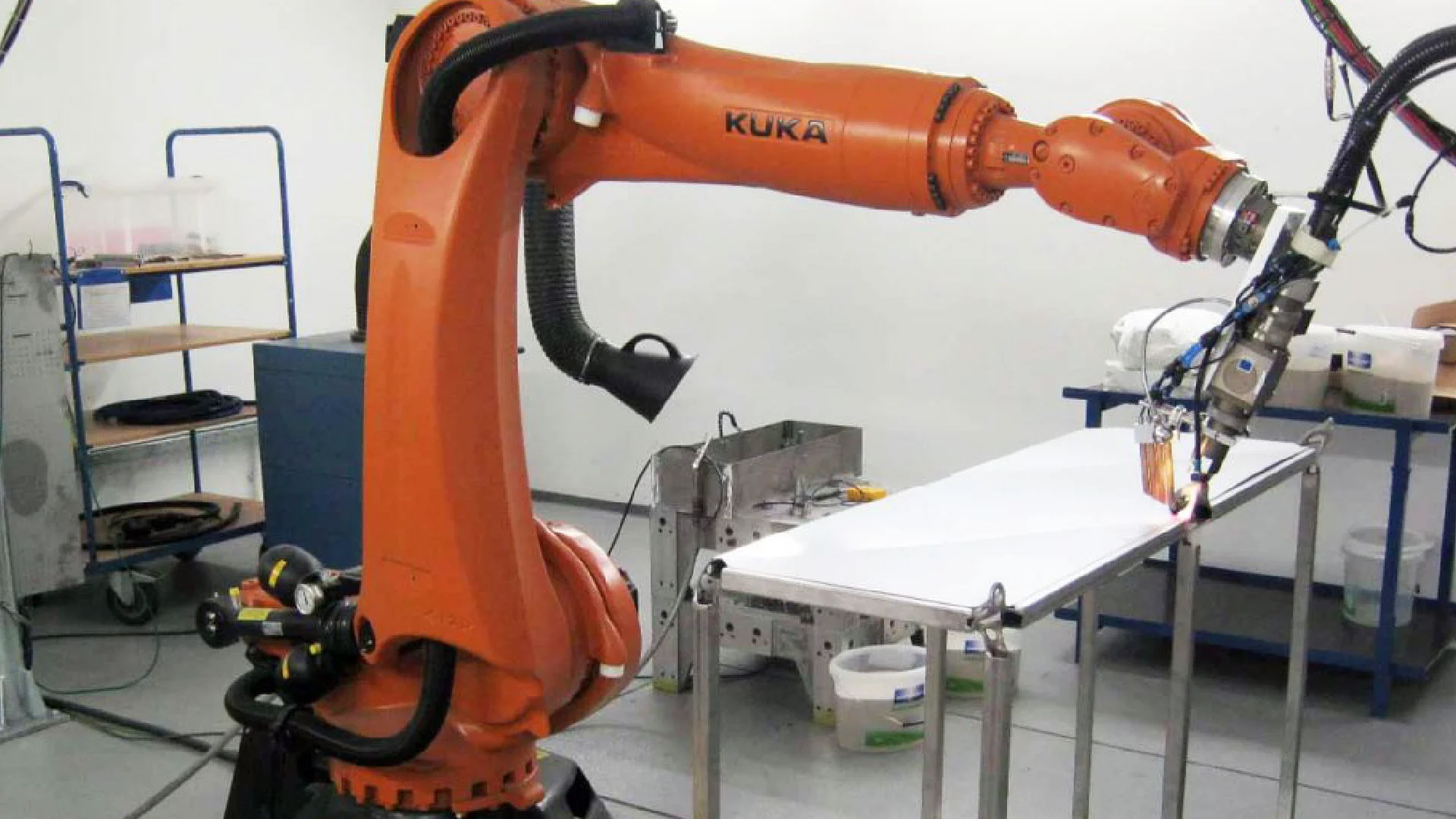

Die Einbindung von Photon ergab sich aus den für den Leichtbau besonders geeigneten Eigenschaften des Laserstrahlschweißens. Hier sind vor allem der präzise Wärmeeintrag in die Fügestelle, der geringe Bedarf für Schweißzusatzwerkstoff und die höhere Festigkeit der Fügestelle entscheidend.

Prototypen-Test erfolgreich bestanden

Das Photon Know-how im Bereich Laserschweißen ermöglichte es, die Schubfelder aus Hybridlaminat mittels Laserschweißen an einem Rahmen zu befestigen, der über bewegliche, 3D-gedruckte (SLM) und durch Simulation lastoptimierte, Knotenpunkte verbunden ist. Mit den für die gewählten Komponenten entwickelten Prozessfenstern konnten, wie als Ziel definiert, prozesssichere und stoffschlüssige Verbindungen zwischen Rahmen und Schubfeldern (Beplankung) erzeugt werden. Im Verlauf der Versuche wurde festgestellt, dass der unter prototypischen Bedingungen getestete Fertigungsablauf technologisch mit geringem Aufwand in eine Kleinserienfertigung übertragen werden könnte. Es wurde zudem ein Konzept entwickelt, das beschreibt, wie das LGS bei mittleren Stückzahlen (<200/Jahr) modular und automatisch produziert werden kann.

Bereit für weitere Projekte

Im Rahmen des vom Bundesministerium für Bildung und Forschung geförderten Projekts wurden von den Photon Experten auch Potentiale zur Verbesserung der Konstruktion definiert, besonders im Hinblick auf die im 3D-Druck erzeugten Verbindungsknoten. Eine noch zu lösende Herausforderung ist die Entwicklung eines Fertigungskonzeptes für die wirtschaftliche Produktion mittlerer Stückzahlen. Hierfür bedarf es weiterer Forschungs- und Entwicklungsprojekte, bei denen die Photon Laserschweißexperten einmal mehr ihr fundiertes Know-how unter Beweis stellen können.