Maßarbeit für den Regionalzug

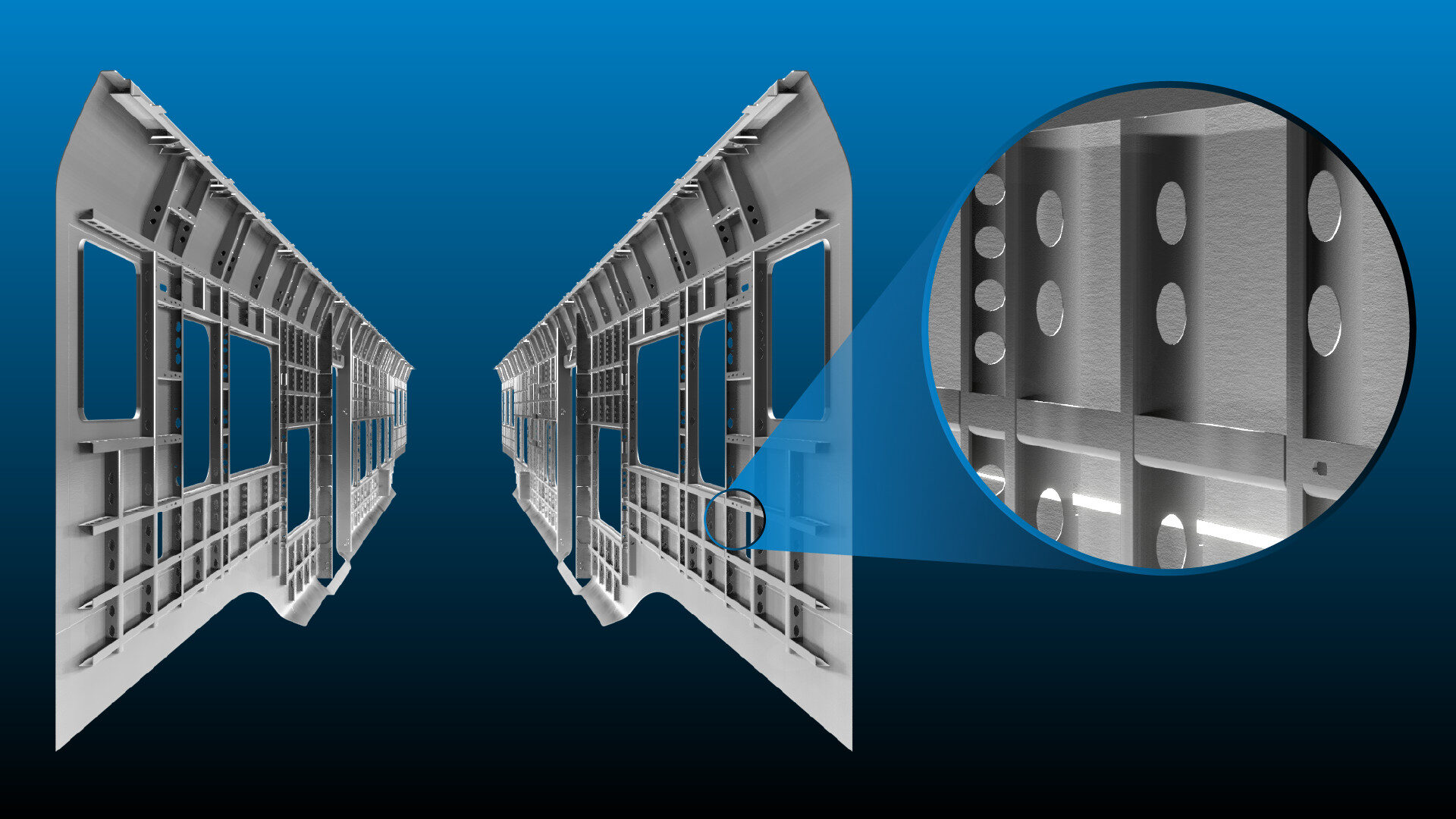

Im Rahmen des Bahnprojekts PESA Rumänien leistet Photon Laser Manufacturing GmbH einen wesentlichen Beitrag zur Realisierung moderner Regionalzüge. Ziel ist es, lasergeschweißte Seitenwände als Schweißbaugruppen zu liefern, die das Rückgrat der Wagenkästen bilden. Die Seitenwände bestehen aus insgesamt 14 Einzelelementen, die zu verschiedenen Konstruktionen gehören und drei Wagenkästen bilden. Sie werden bei Photon präzise gefertigt, anschließend bei PESA in Polen weiterverarbeitet und schließlich in Rumänien in Betrieb genommen.

Die Komplexität der Bauteile verlangt dabei nicht nur hohe Präzision in der Fertigung, sondern auch ein durchdachtes Zusammenspiel von Konstruktion, Technologie und Prozesssicherheit – ein Anspruch, dem Photon mit hoher Fachkompetenz begegnet.

Technologischer Vorsprung durch Erfahrung

Photon setzt bei der Umsetzung auf einen umfassenden Technologieeinsatz: Das robotergestützte Laserschweißen bildet das Herzstück der Fertigung. Diese Methode ermöglicht durch automatisierte Nahtführung und exakt definierte Parameter besonders stabile, gleichmäßige & reproduzierbare Schweißverbindungen – auch bei komplexen Geometrien. Ergänzt wird das Verfahren durch Laserschneiden, das saubere, maßgenaue Schnittkanten garantiert und Ausschuss- & Veschnittarm die Geometrien aus Blechtafeln scheidet. Je nach Materialanforderung kommen darüber hinaus MAG- und

WIG-Schweißtechniken zum Einsatz. Unterstützt wird der gesamte Fertigungsablauf durch etablierte Systeme wie Chargenverfolgung und das FIFO-Prinzip, was für Sicherheit, Effizienz und Rückverfolgbarkeit sorgt.

Diese technologische Vielfalt ist für Photon keine Herausforderung, sondern Teil der gelebten Praxis – und sie erlaubt es dem Unternehmen, selbst anspruchsvolle Projekte souverän zu meistern.

Herausforderungen? Mit Know-how gemeistert.

In der Umsetzung des PESA-Projekts begegnete Photon zahlreichen Herausforderungen – und setzte dabei konsequent auf Expertise, Flexibilität und lösungsorientiertes Handeln.

So stellt etwa der enge Fertigungstakt hohe Anforderungen an die Produktionskapazitäten. Um diesen zu erfüllen, wurde die Installation neuer Anlagen notwendig – ein Prozess, der unter normalen Bedingungen die laufende Produktion erheblich stören könnte. Doch durch eine sorgfältige Planung, eine vorausschauende Koordination mit Lieferanten sowie eine reibungslose Integration gelang es Photon, den Umbau im laufenden Betrieb umzusetzen – ohne Unterbrechung der Lieferkette.

Auch die Logistik der großformatigen Seitenwände stellte hohe Anforderungen: Transport, Lagerung und Übergabe mussten präzise geplant und abgestimmt werden. Im engen Austausch zwischen PESA und Photon entstand folgende Lösung: eine speziell entwickelte Transportvorrichtung, die empfindliche Bauteile sicher und beschädigungsfrei zum Kunden bringt – ein weiterer Beweis für praxisnahe Ingenieurskunst.

Internationale Zusammenarbeit mit Fingerspitzengefühl

Die Koordination mit PESA verlangte nicht nur technische, sondern auch kommunikative Kompetenz. Unterschiedliche länderspezifische Normen, kulturelle Unterschiede und zeitkritische Abstimmungen forderten eine intensive Kommunikation und schnelle Reaktionen – Bereiche, in denen Photon seine Anpassungsfähigkeit unter Beweis stellte. Regelmäßige Abstimmungen, transparente Kommunikation und eine enge Zusammenarbeit mit dem Kunden sorgten dafür, dass die Fertigungsqualität stets den Vorgaben entsprach und der Produktionszeitplan eingehalten wurde.

Schablonen im Fokus – Herausforderungen systematisch gelöst

Ein weiteres Beispiel für Photons lösungsorientiertes Vorgehen zeigte sich bei der Arbeit mit Fertigungsschablonen. Diese sind ein bewährtes Mittel zur Standardisierung von Baugruppen – doch bei hoher Variantenvielfalt stoßen sie schnell an Grenzen. Photon begegnete diesen Herausforderungen durch sorgfältige Analyse, kontinuierliche Wartung und gezielte Schulung der Mitarbeitenden. So konnten Ungenauigkeiten, Verschleißprobleme und Designänderungen effizient gemeistert werden – und die Produktionsqualität blieb stabil auf hohem Niveau.

Vorausschauende Materialwirtschaft

Auch in der Materialwirtschaft zeigte sich Photons Stärke. Um Lieferengpässe, Preissteigerungen und Qualitätsschwankungen zu begegnen, entwickelte das Team einen strukturierten Materialbestellvorschlag. Dieser erlaubt eine vorausschauende Planung und sorgt dafür, dass benötigte Materialien zum richtigen Zeitpunkt in der richtigen Qualität verfügbar sind. Besonders bei unterschiedlichen Materialsorten und mehreren Lieferanten zahlt sich diese Systematik aus – durch Effizienz, Termintreue und Kostenkontrolle.

Erfolgreich auf ganzer Linie

Die bisherigen Projektmeilensteine zeigen, dass sich der Aufwand lohnt: Erste technische Zeichnungen wurden angepasst und freigegeben, die ersten Seitenwände ausgeliefert und neue Anlagen erfolgreich integriert. Die Produktion wurde durch den Einsatz selbstfahrender, magnetischer Vorrichtungen optimiert, der Fertigungsbereich erweitert und der Materialfluss gesichert. Das Ergebnis: ein reibungsloser Projektverlauf und ein zufriedener Kunde.

Nachhaltigkeit mit Wirkung

Photon denkt jedoch über die reine Fertigung hinaus. Die eingesetzten Technologien tragen zur Reduzierung von Abfällen und zum effizienten Ressourceneinsatz bei. Langlebige Komponenten bedeuten nicht nur höhere Sicherheit, sondern auch eine bessere

Umweltbilanz über die gesamte Lebensdauer der Regionalzüge hinweg. Darüber hinaus fördert das Projekt die regionale Wirtschaft, schafft Arbeitsplätze und verbessert die Infrastruktur – in Rumänien wie auch an den Photon-Standorten.

Zukunft auf Schiene

Langfristig soll das Projekt als Blaupause für weitere internationale Kooperationen dienen. Ziel ist es, moderne, zuverlässige und nachhaltige Mobilitätslösungen mitzugestalten – und die technologische Führungsrolle im Bereich lasergeschweißter Systembaugruppen weiter auszubauen. Durch stetige Weiterentwicklung, partnerschaftliche Zusammenarbeit und den Blick für das große Ganze ist Photon bereit für die Herausforderungen von morgen.