Home » Leichtbau

_Leichtbau für Mobilität

Leichtbau durch Laserschweißen ist der Schlüssel für Energieeffizienz und wirtschaftliche Mobilität. Wir nutzen Material nur dort ein, wo es wirklich gebraucht wird. Mit Tailored Blanks – Blechen mit variabler Dicke – lassen sich Wandstärken exakt an die Belastungen einzelner Bereiche anpassen. T-Stöße ersetzen sperrige Flansche, die bei klassischen Verfahren nötig wären, und ermöglichen kompaktere Strukturen. So entstehen hochfeste, verzugsarme Bauteile bei deutlich geringerem Gewicht. Die Vorteile: geringerer Energieverbrauch, weniger Verschleiß, reduzierte Kosten und mehr Kapazität für Passagiere oder Zuladung. Gleichzeitig eröffnet Laserschweißen neue Designmöglichkeiten – von bionischen Strukturen bis zu multifunktionalen Baugruppen. Und die Sicherheit bleibt uneingeschränkt gewährleistet: Wir arbeiten mit hochfesten Stählen und dokumentieren unsere Prozesse präzise.

Geringerer Energieverbrauch

T-Stöße & Designfreiheit

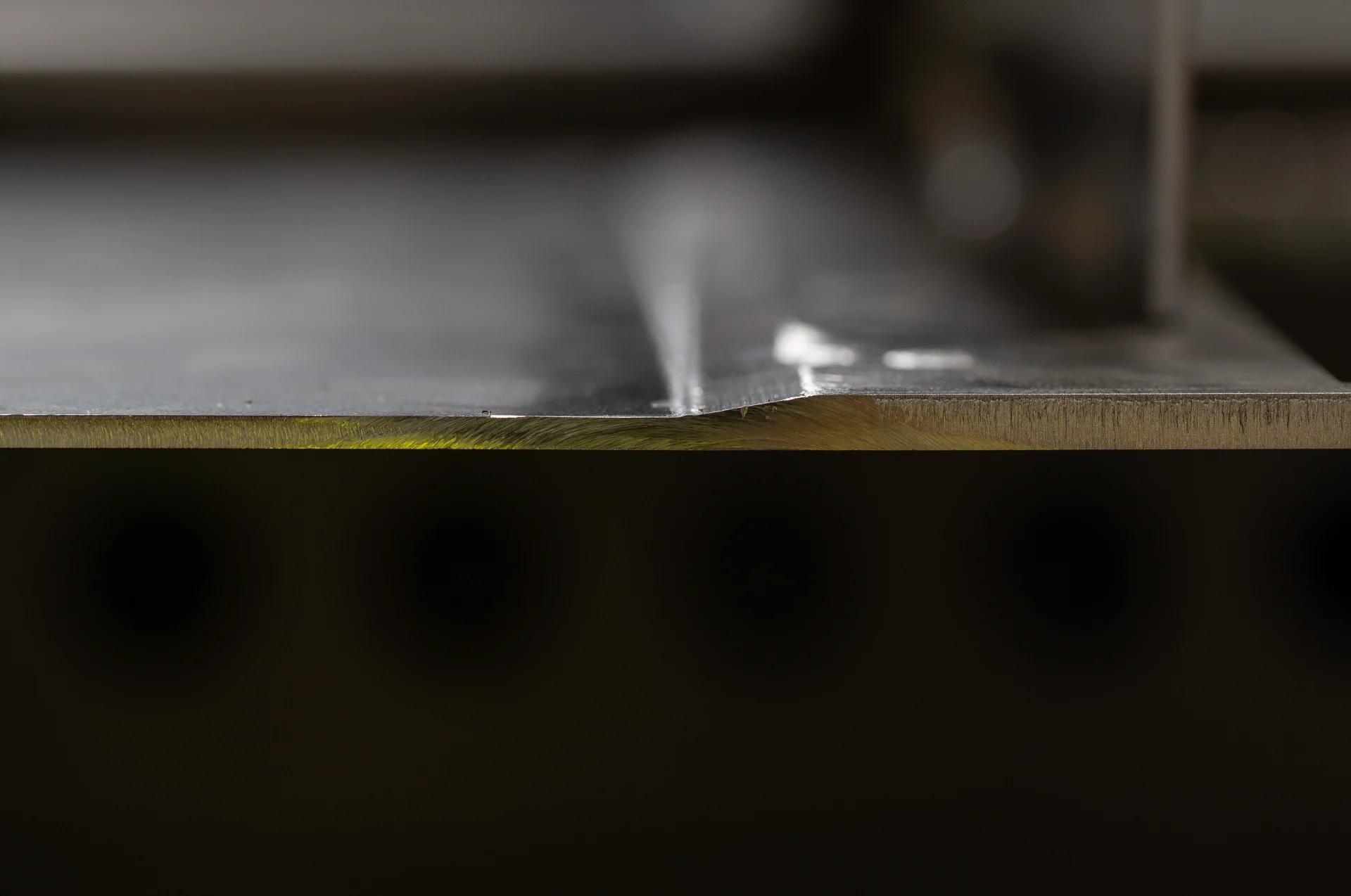

Lasergeschweißte T-Stöße machen Flansche überflüssig, die beim Widerstandspunktschweißen nötig wären. Das reduziert Gewicht, schafft zusätzlichen Bauraum und ermöglicht kompaktere Strukturen. Vor allem in komplexen Baugruppen wie Seitenwänden oder Dächern eröffnet das neue Freiheiten für Architekten und Konstrukteure – etwa mehr Platz für Fahrgastkomfort, Batterieintegration oder digitale Systeme. Gleichzeitig profitieren die Strukturen von höherer Effizienz und gesteigerter Montagefreundlichkeit.

Materialeinsparung & Tailored Blanks

Mit Tailored Blanks setzen wir Blechdicken gezielt dort ein, wo Lasten auftreten – etwa in komplexen Seitenwänden oder Dachstrukturen. So entfallen überdimensionierte Sicherheitsreserven in schwach belasteten Bereichen. Das spart Gewicht, senkt Materialkosten und reduziert CO₂ in der Wertschöpfung. Statt ganze Baugruppen nach dem „schwächsten Glied“ auszulegen, dimensionieren wir intelligent. Das Ergebnis: leichtere, effiziente Strukturen mit gleicher Lebensdauer – eine ideale Lösung für energieoptimierte Schienenfahrzeuge.

Prozessgeschwindigkeit & Effizienz

Laserstrahlschweißen erreicht bis zu zehnfache Schweißgeschwindigkeiten gegenüber konventionellen Schutzgasschweißprozessen. Automatisierte Roboteranlagen laufen kontinuierlich, während Offline-Programmierung Rüstzeiten eliminiert. Für Kunden bedeutet das:

- kürzere Lieferzeiten

- planbare Serienfertigung und schnelle Umsetzungen bei Prototypen oder Lastenheftänderungen.

Effizienz entsteht nicht nur im Schweißprozess selbst, sondern in der gesamten Fertigungslogistik.

Bionische Strukturen & Funktionsintegration

Mit Laserschweißen lassen sich Geometrien fertigen, die klassische Verfahren nicht abbilden können. Wir entwickeln unter anderem bionische Strukturen, die sich an realen Kraftverläufen orientieren: minimaler Materialeinsatz bei maximaler Stabilität. Weniger Gewicht bedeutet zugleich höhere Effizienz und eröffnet neue Freiheiten im Fahrzeugdesign.